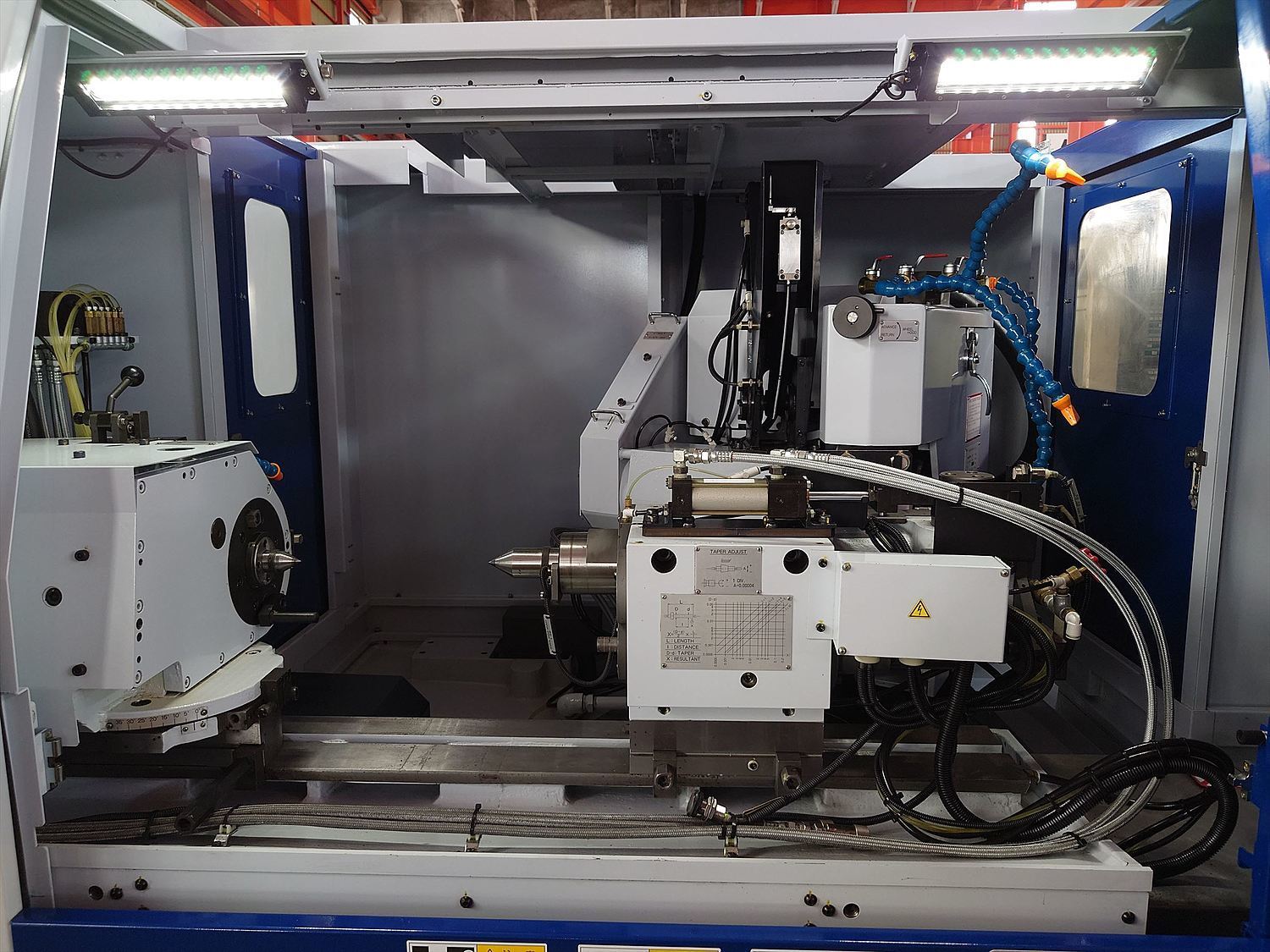

在现代制造业的精密加工领域,内外圆磨床如同基石一般,支撑起众多关键零部件的高精度生产。从微米级的尺寸把控到近乎镜面的表面质量要求,它以卓越的性能和不断革新的技术,成为机械制造、汽车、航空航天等行业发展的核心驱动力。随着工业技术的飞速发展,内外圆磨床正不断突破自我,向着更高精度、更智能化的方向迈进。

一、内外圆磨床的技术演进与创新突破

(一)数控技术的深度融合

数控技术的应用彻底改变了内外圆磨床的加工模式。传统磨床依赖人工操作,精度和效率受限于操作者的经验与技能;而现代数控内外圆磨床通过计算机控制系统,实现了加工过程的全数字化。操作人员只需在数控系统中输入工件的尺寸参数、加工工艺要求,机床便能自动规划砂轮的运动轨迹,精确控制主轴转速、进给速度等关键参数。例如,在加工高精度的阶梯轴时,数控系统可根据不同轴段的尺寸要求,自动调整砂轮的径向进给量和轴向移动距离,确保每个轴段的尺寸误差控制在微米级。此外,数控系统还具备实时监测和补偿功能,当检测到加工过程中的温度变化、砂轮磨损等因素导致精度偏差时,能自动进行参数修正,保障加工质量的稳定性。

(二)智能化技术的引入

人工智能与物联网技术的发展,让内外圆磨床迈向智能化时代。智能传感器的广泛应用,使磨床能够实时感知加工状态。例如,力传感器可监测磨削力的变化,当磨削力异常增大时,系统能立即判断是否出现工件装夹松动或砂轮堵塞等问题,并自动调整进给速度或发出警报;温度传感器则能实时监控磨削区域温度,防止因过热导致工件变形。此外,通过物联网技术,多台磨床可实现联网管理,企业管理人员能远程监控设备运行状态、生产进度,甚至通过大数据分析预测设备故障,提前安排维护,减少停机时间。一些高端内外圆磨床还配备了机器学习算法,能够根据历史加工数据优化加工参数,实现自适应加工,进一步提升加工效率和精度。

(三)复合加工技术的发展

为满足复杂零部件的加工需求,内外圆磨床逐渐向复合加工方向发展。复合磨床集成了车削、铣削、磨削等多种加工工艺于一体,在一次装夹中即可完成多种工序。例如,对于一些轴类零件,可先利用车削功能进行粗加工,去除大部分余量,再通过磨削工艺实现高精度的表面加工;对于带有键槽、平面等结构的零件,还可利用铣削功能进行加工。这种复合加工模式不仅减少了工件的装夹次数,避免了多次装夹带来的定位误差,还显著缩短了加工周期,提高了生产效率。同时,复合磨床的出现也降低了企业的设备采购成本和占地面积,成为制造业转型升级的重要助力。

二、内外圆磨床的特色加工工艺与应用

(一)高精度磨削工艺

高精度磨削是内外圆磨床的核心竞争力。在加工精密轴承套圈时,为确保内孔和外圆的同轴度达到 0.001mm 级别的精度,磨床需采用高精度的主轴系统和进给机构。空气静压主轴凭借其零摩擦、高刚性的特点,能有效减少主轴回转误差;而直线电机驱动的进给系统则可实现纳米级的微量进给。在磨削过程中,通过优化砂轮的修整工艺,采用金刚石滚轮对砂轮进行精确修形,使砂轮始终保持理想的轮廓形状。同时,合理选择磨削参数,如较低的砂轮线速度和较小的进给量,配合高效的冷却润滑系统,可有效降低磨削热,减少工件变形,最终实现镜面级的表面粗糙度(Ra≤0.05μm),满足轴承高速旋转的性能要求。

(二)难加工材料的磨削

随着新材料在制造业中的广泛应用,内外圆磨床面临着难加工材料的挑战。例如,钛合金、高温合金等材料具有高强度、高韧性和低热导率的特点,磨削时容易产生大量热量,导致砂轮磨损加剧、工件表面烧伤。针对这些问题,磨床通过采用特殊的砂轮材料(如陶瓷结合剂 CBN 砂轮)和先进的磨削工艺来应对。陶瓷结合剂 CBN 砂轮硬度高、耐磨性好,能有效提高磨削效率;采用缓进给磨削、断续磨削等工艺,可减少磨削热的产生;同时,优化冷却液的配方和喷射方式,增强冷却效果,确保难加工材料的高精度加工。在航空航天领域,利用内外圆磨床加工钛合金发动机轴类零件,成功解决了材料加工难题,保障了关键零部件的性能和可靠性。

(三)微纳加工技术

在电子、医疗等领域,对微小零部件的加工精度要求已进入微纳尺度。内外圆磨床通过技术创新,实现了微纳级的加工能力。采用微小尺寸的砂轮和超精密的主轴系统,结合高精度的位移检测技术(如激光干涉仪),可加工直径小于 1mm 的微小轴类和孔径。例如,在加工医疗器械中的微型针管时,内外圆磨床能将针管的外圆圆柱度控制在亚微米级,内孔表面粗糙度达到纳米级,确保针管的穿刺性能和流体输送精度。此外,利用电化学磨削、超声振动磨削等特种加工技术与传统磨削工艺相结合,进一步拓展了内外圆磨床在微纳加工领域的应用范围。

三、内外圆磨床的市场发展趋势与展望

(一)高端化与定制化需求增长

随着制造业向高端化转型,对高精度、高性能内外圆磨床的需求日益旺盛。航空航天、半导体等行业对磨床的精度、稳定性和智能化水平提出了更高要求,推动企业加大高端磨床的研发投入。同时,客户对个性化加工的需求增加,定制化磨床成为市场新趋势。制造商可根据客户的特殊工艺要求,定制机床的结构、功能和控制系统,满足不同行业、不同产品的加工需求。例如,为新能源汽车电机轴加工定制的专用磨床,可集成在线检测、自动上下料等功能,实现高效、高精度的自动化生产。

(二)绿色制造与可持续发展

在环保政策趋严的背景下,绿色制造成为内外圆磨床发展的重要方向。制造商通过优化机床设计,降低能耗,采用节能型电机、智能控制系统等技术,使磨床在待机、加工等不同状态下自动调整功率,减少能源浪费。同时,研发环保型冷却液和润滑液,替代传统含油冷却液,降低对环境的污染;对磨削产生的金属碎屑进行回收再利用,提高资源利用率。此外,通过延长磨床的使用寿命、提升设备的可维护性,减少设备更新换代带来的资源消耗,实现可持续发展。

(三)产学研合作加速技术创新

为突破技术瓶颈,内外圆磨床行业越来越注重产学研合作。高校和科研机构在基础理论研究、前沿技术开发方面具有优势,而企业则更了解市场需求和生产实际。通过合作,各方资源得到整合,加速了新技术、新工艺的研发与应用。例如,高校研发的新型砂轮材料和磨削理论,通过与企业合作实现产业化;企业提出的实际加工难题,促使科研机构开展针对性研究,推动内外圆磨床技术不断创新,为制造业的高质量发展提供坚实支撑。

内外圆磨床作为精密制造的关键装备,正以技术创新为驱动,不断适应制造业的发展需求。从传统加工到智能化、复合化加工,从常规材料到难加工材料、微纳加工,它持续拓展着加工的边界。未来,随着技术的进一步突破,内外圆磨床将在高端制造领域发挥更加重要的作用,成为推动制造业向更高精度、更高效率、更绿色环保方向发展的核心力量。